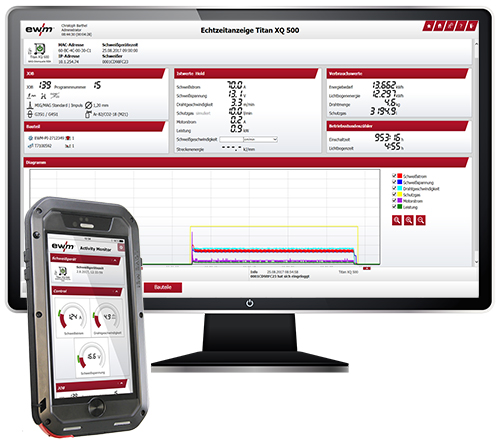

Gestionale di Processo EWM – Xnet 4.0

WELDING 4.0 SISTEMA DI GESTIONE DELLE SALDATURE EWM XNET 2.0

Il passaggio alla tecnica di saldatura efficiente e rispettosa delle risorse

- Registrazione dei dati di saldatura

- Operazioni centralizzate quali memorizzazione, visualizzazione e analisi

- Monitoraggio online – comando e controllo del procedimento di saldatura di un qualsiasi numero di generatori di saldatura

- Analisi, valutazione, creazioni di rapporti e documentazione online dei parametri di saldatura registrati

- Possibilità di trasferimento a tutte le saldatrici della rete

- Disposizione grafica di tutti i partecipanti alla rete, confortevole e facile da creare

Moduli e componenti Xnet 2.0

- Starter Kit

Rilevamento e gestione dei dati di saldatura in tempo reale, trasmissione dei valori di consumo

- WPQ-X ManagerRedazione e gestione autonoma di istruzioni di saldatura, assegnazione ai saldatori

- Gestione componenti Xnet 2.0Gestione dei componenti, redazione dei progetti relativi alla sequenza di saldatura e assegnazione di istruzioni di saldatura

- XbuttonAutorizzazione all’accesso e assegnazione di istruzioni di saldatura al saldatore tramite robusta chiave hardware

GESTIONE DEI COMPONENTI EWM XNET 2.0 (MODULO 3)

Fase 1 – preparazione del lavoro in ewm Xnet 2.0

- Creare l’elemento da preparare in ufficio tramite la preparazione del lavoro al PC in ewm Xnet 2.0

- Creare il componente da produrre al PC dell’ufficio

- Creazione o importare da CAD i dati del disegno

- Stabilire lo schema di sequenza

- Assegnare istruzioni di saldatura

- Stampare il codice a barre, aggiungerlo all’incarico di lavoro o applicarlo direttamente sull’elemento come etichetta

- Inviare i dati dell’elemento al generatore di saldatura tramite LAN/WiFi

- I dati sono disponibili offline nel generatore di saldatura, ad es. per l’utilizzo in cantiere

Fase 2 –

scannerizzare il codice a barre sull’elemento

- Il saldatore scannerizza il codice a barre sull’elemento con un lettore di codice a barre

- I dati dei I dati dell’elemento vengono richiamati nel dispositivo di comando:

- Numero ordine

- Numero elementi

- Gruppo elementi

- Numero di serie

- Numero lotto

- Schema di sequenza di saldatura (ad es. cordone di saldatura 1, cordone 1, cordone di saldatura 1, cordone 2 ecc.)

- Istruzioni di saldatura (dati di saldatura per ogni cordone/cordone di saldatura) Qualificazione richiesta del saldatore

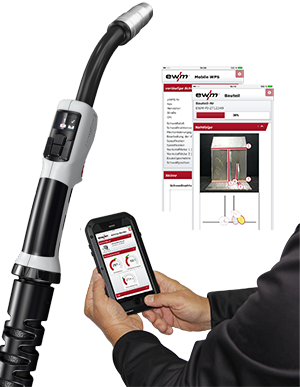

Fase 3 –

Xbutton

- Il saldatore si identifica al generatore di saldatura per l’abilitazione della saldatura tramite Xbutton

Fase 4 –

Richiamare i cordoni e i cordoni di saldatura in base allo schema di sequenza di saldatura con torcia PM e display grafico

- Il saldatore inizia il lavoro secondo la sequenza di cordoni di saldatura visualizzata

- Tutti i parametri di saldatura sono regolati in modo automatico dall’impianto per ogni singolo cordone/cordone di saldatura

- Dopo l’esecuzione, il saldatore conferma la conclusione di un cordone/cordone di saldatura con un pulsante sulla torcia PM con display grafico

- Possibilità di uscita momentanea, ad es. per lavori di puntatura, mediante un pulsante sulla torcia PM con display grafico

- Display con cordoni di saldatura/cordoni